-

借助拧紧曲线高效管理螺栓装配防错——SunTorque智能扭矩系统

拧紧曲线作为拧紧质量的“晴雨表”,在拧紧过程中,能够实时探知到拧紧状态是否存在异常,并根据曲线特质推测出拧紧过程中遇到了什么样的问题,今天SunTorque智能扭矩系统带您了解拧紧曲线在螺栓装配防错管理中如何发挥作用。

合格的拧紧曲线是什么样的?

拧紧曲线反映的是一颗螺钉被拧紧的全过程,从反转认帽,低速认牙,快速旋入,旋入贴合,到拧紧阶段,可以实时监测到扭矩随着旋入角度的变化路径。

同时,拧紧曲线更能准确的反应出每个步骤是否存在错误缺陷,并进行报警提示,因此,研究拧紧曲线,在自动化装配产线防错技术中是非常有必要的,具体能带来哪些作用呢?

1、可以通过实际多组曲线分析,制定更严谨的拧紧装配工艺;

2、在监控过程中,通过对大量正确曲线的拟合,可以发现潜在失效;

3、可以获得每步拧紧步骤的过程量,针对性地设置防错;

4、能对拧紧结果合格但装配失效的情况进行过程分析,追溯拧紧中的不良过程。

理解“曲线”,拧紧难题迎刃而解

大量数据统计分析,拧紧曲线具有相对的稳定性,当拧紧参数(工件、装配环境、程序参数等)保持不变时,同一个拧紧点的曲线是基本一致的。对此,在实际产线应用中,可以将测得的拧紧曲线与标准曲线进行对比,通过差异分析,从而来确定拧紧是否合格,以及不合格的问题在哪!

不同拧紧问题对应的拧紧曲线

1、重复拧紧

扭矩曲线在较短时间内急剧爬升,无缓慢上升阶段,通常是扭矩过冲导致,另外扭矩爬升的速率与批头的材料特性及结构尺寸相关。

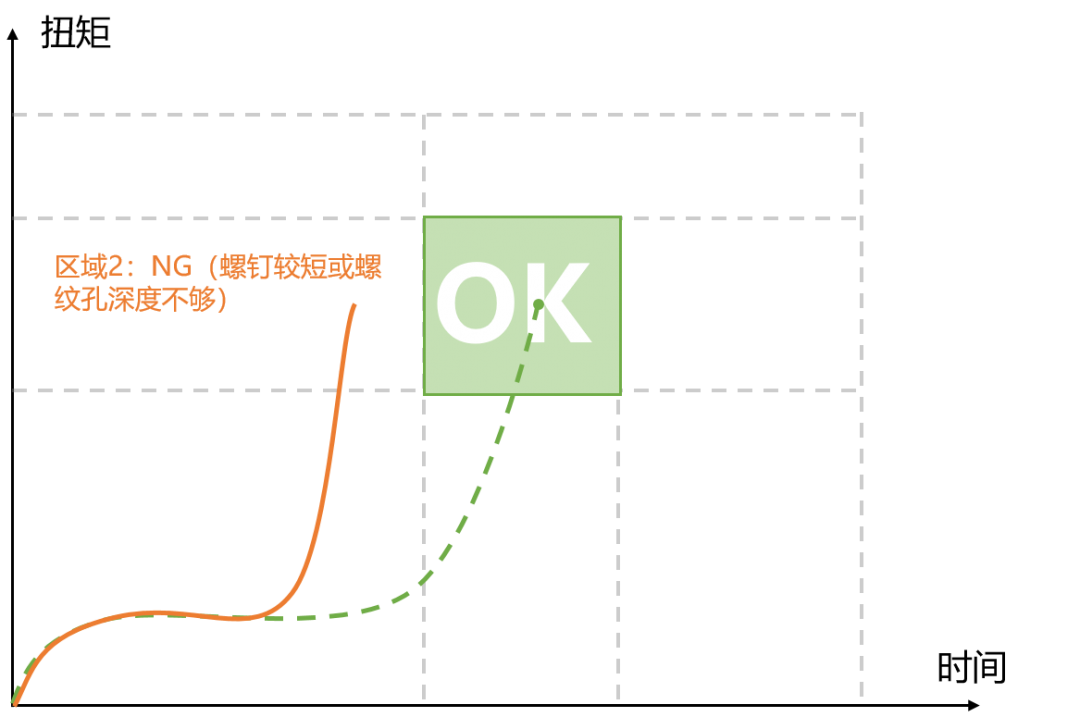

2、螺钉过短或螺纹孔深不够(浮钉)

拧紧曲线爬升过程和正常拧紧曲线相似(具备旋入、贴合以及拧紧阶段特征),只是拧紧时间过短,通常常规的浮钉现象,曲线也会出现这种状况。

3、旋入贴合有误

在未达到贴合前,曲线已经出现爬升,且未经过区域6达到OK区域,而是从区域2进入OK域。

出现以下情况之一,均有可能发导致区域3异常。

1)螺钉螺纹异常(镀层脱落、杂质、螺纹摩擦系数异常等);

2)产品螺纹孔异常(螺纹孔超差、螺纹孔杂质、螺纹孔质量问题等);

3)产品表面异常(平整度超差、飞边毛刺等);

4)螺钉规格有误;

5)螺钉与螺纹孔不对中。

4、拧紧转速过高(扭矩过冲)

拧紧曲线爬升过程与正常拧紧曲线相似,只是最终扭矩穿过OK域,也是扭矩过冲的一种现象。此时应适当降低最终旋入阶段及拧紧阶段转速,或者减小旋入阶段角度设置值,为拧紧阶段留足余量。

5、螺钉质量问题(螺钉过软)

拧紧曲线爬升较正常螺钉曲线偏缓,爬升相同的扭矩耗费时间更长,例如垫片漏装,在达到同一目标扭矩的情况下,缺少垫片的螺栓需要转动的角度更多些。

6、螺钉强度不足

此区域拧紧异常主要对应的是角度控制策略,达到设置的角度后,拧紧扭矩仍然没法达到OK域,通常扭矩控制策略下,扭矩能到达目标数值。

7、滑丝或批头脱扣

这种拧紧异常通常体现为实际拧紧时间超过设置的最大拧紧时间,工具强制停机报警。出现以下情况之一,均有可能导致区域7异常:

1)螺钉严重质量问题,强度过低,螺钉滑丝;

2)产品螺纹孔损坏;

3)批头下压力不足导致批头与螺钉间歇性脱离;

4)批头损坏

关键点总结

在拧紧过程中,拧紧曲线能够实时探测到拧紧异常问题,有着传统拧紧质量检验方法所不具备的更加智能化的优势,通过对拧紧曲线的合理利用,可以为后续拧紧防错技术提供更强有力的数据基石,实时检测出隐藏缺陷问题,自动识别报警,快速分析原因,从而提高拧紧合格率,在拧紧曲线数据的驱动作用下,拧紧质量更安全可控可信!SunTorque智能扭矩系统重新定义螺栓锁紧及扭矩控制方式,助力企业提质增效。(文章来源于网络,侵删)

-

相关阅读:

Java:实现动态数组类算法(附完整源码)

SpringBoot Gateway源码讲解

bluez5.50蓝牙文件传输

iOS13之后获取状态栏高度的方法

Spring面试题25:Spring如何控制bean加载先后顺序

设计模式-观察者模式

opencv Mat 访问

Python中的Tkinter(Python的GUI编程)

第二章:25+ Python 数据操作教程(第二十三节无需安装即可在 PYTHON 中运行 SAS)持续更新

每日五道java面试题之spring篇(六)

- 原文地址:https://blog.csdn.net/MY112233001/article/details/134440574